DER KOHLENBERGBAU IN DER ZEIT VON 1800-1850

Versetzen wir uns an den Beginn des 19. Jahrhunderts zurück: Die technischen Möglichkeiten im Bergbau waren beschränkt. Es gab noch keine Dampfmaschinen (im Ruhrbergbau wurde die erste Dampfmaschine im Jahre 1816 eingesetzt), noch keine Eisenbahn (in Deutschland fuhr die erste Eisenbahn 1835 von Nürnberg nach Fürth) und noch keine Elektrizität (1829 wurde die Glühlampe erfunden, 1834 der Elektromotor). Durch den Falkenauer Raum führte außerdem nur eine alte Poststraße von Prag nach Eger.

Anfänglich beschränkte sich der Bergbau im Falkenauer Becken auf die Gewinnung des Pyrits, der das Josefiflöz begleitete und in sogenannten »Mineralwerken« verarbeitet wurde. Die Entwicklung dieser Mineralwerke erfolgte im wesentlichen durch die Initiative von Johann David Starck, geboren am 1. Mai 1770 in Graslitz. Schon sein Vater betrieb ausgedehnte Geschäfte und beschäftigte zahlreiche Hausweber. Sein Sohn, ein früh selbständiger, tatkräftiger Mann voller Unternehmungsgeist, legte den Gewinn seines Schaffens in immer neuen Unter- nehmungen an und prägte mit seinem Namen auf Jahrzehnte die Entwicklung im Falkenauer Revier.

Die Mineralwerke hatten einen hohen Holzverbrauch und Johann David Starck versuchte nun für die Feuerung Mineralkohle zu verwenden. Im Jahre 1828 wurde in Altsattl die erste Dampfmaschine zur Wasserhebung aufgestellt, angeblich die erste in ganz Böhmen.

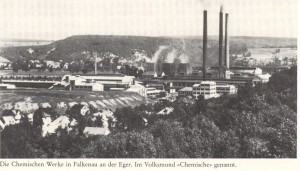

Nach und nach erwarb Starck die meisten Mineralwerke, es entstand ein früher Komplex der chemischen Industrie, der die Kohle nur als Brennstoff, nicht jedoch als Rohstoff verwendete.

Starck mußte zu Beginn des 19. Jahrhunderts mit dem Erwerb der Kohlengruben in Altsattl, Littmitz und Unterreichenau auch die Zehentverpflichtung an den Grafen Nostitz übernehmen. Um diesen Zehent entstanden Streitigkeiten, die erst 1831 vom Berggericht in St. Joachimsthal entschieden wurden.. Nach einem Gubernialerlaß vom 3. Juni 1825 stand der Grundobrigkeit aus Betrieben, die dem Bergregal unterlagen, kein Zehent mehr zu.

Die politischen Verhältnisse nach den Napoleonischen Kriegen in der Zeit des Absolutismus unter Metternich waren der Entwicklung im Bergbau nicht förderlich. Der Anstoß zu einer Veränderung und damit zu einer weiteren Entfaltung des Bergbaues ging wieder von Frankreich aus, das heißt als Folge der Pariser Julirevolution von 1830.

Bereits 1813 war in Reichenau das Agnesflöz entdeckt worden. Erste Abbauversuche waren jedoch nicht von langer Dauer. Ab 1830 wird nun das Bestreben erkennbar, die Kohle für sich zu erschließen und zu verwerten und nicht nur als Feuerung in den Mineralwerken zu verwenden.

Johann David Starck kaufte 1833 und 1834 den zersplitterten Grubenbesitz bei Unterreichenau auf und errichtete 1835 zur Verwertung der Kohle eine Rußhütte (Ruß für Lackfarben und Druckerschwärze) in Reichenau.

Die Kohlen wurden im Tagebau gewonnen, die Grubenwässer erforderten den Einsatz von starken Wasserhebemaschinen: 1834 war es eine 12-PS-Dampfmaschine, 1840 eine mit 20 PS.

Johann David Starck, ein Pionier des Bergbaues im Falkenauer Raum, wurde für seine Verdienste um Industrie und Staat 1836 von Kaiser Ferdinand I. in den erblichen Adelsstand erhoben. Er starb 1841 und wurde in Altsattl, wo er seit 1818 seinen Wohnsitz hatte, begraben. Sein Sohn Johann Anton Edler von Starck hatte schon 1832 die Werksleitung übernommen und führte nach dem Tode des Vaters die Betriebe der Firma » Johann David Starck « weiter, die in der Mitte des 19. Jahrhunderts eines der führenden Industrieunternehmen in Böhmen werden sollten. 1873 wird Johann Anton Edler von Starck in den Freiherrnstand erhoben und zum lebenslangen Mitglied des Herrenhauses im Österreichischen Reichsrat ernannt. Im ]ahre 1843 baute er in Reichenau ein Schloß, welches noch heute Sitz der Verwaltung und Leitung des gesamten Falkenauer Kohlenreviers ist. Johann Anton Freiherr von Starck starb 1883.

Zur weiteren Erschließung der Kohle in Unterreichenau wurde 1844 mit dem Bau des »Antoni-Erbstollens« zur Entwässerung der Grube begonnen. Für die damalige Zeit war dies ein großes Unternehmen, der Stollen war an einzelnen Stellen 1851 noch nicht abgeschlossen.

Während im Falkenauer Revier die Schwefelkiese und Alaunerden und deren Verarbeitung in den Mineralwerken den Kohlenbergbau einleiteten, war es im Elbogener und Karlsbader Gebiet das Kaolin ( = Porzellanerde) mit der darauf aufbauenden Porzellanindustrie (1710 Erfindung des Porzellans durch Böttcher in Meißen), die den Kohlenbergbau nach sich zog.

Die ersten Versuche zur Porzellan- und Steinguterzeugung in Böhmen datieren aus dem Jahre 1789. Franz Haberditzl aus Rabesgrün bei Schlaggenwald wollte mit Hilfe einer Gewerkschaft und eines Facharbeiters aus Thüringen eine Fabrikation aufziehen. Die Gewerkschaft löste sich jedoch 1793, nach dem Tode Haberditzls auf.

Erst dem Bergmeister Johann Georg Paulus aus Schlaggenwald, der 1792 den ersten Brennofen aufgestellt hatte, gelang es, eine lebensfähige Porzellanfabrik zu begründen. Später entstanden an anderen Orten weitere Fabriken, und gegen Ende des 19. Jahrhunderts waren es insgesamt um die 20 Porzellanfabriken in diesem Raum.

Für die Entwicklung des Braunkohlenbergbaues war vor allem die Errichtung der Porzellanfabrik in Elbogen durch die Gebrüder Haidinger im Jahre 1815 von Bedeutung. Die Wahl des Standortes fiel auf Elbogen wegen der günsti- gen Verkehrslage an der Eger und an der Post-straße von Prag nach Bayern und ferner wegen der Nähe der Rohstoffe für das Porzellan (Kaolin, Tone, Feldspat, Quarz) und des Brennmaterials, der Grünlaser Glanzkohle. Diese Kohlensorte hatte einen besonders hohen Heizwert und wurde schon seit Ende des 18. Jahrhunderts ge- fördert. 1809 wird im Grünlasbachtal ein Erbstollen angeschlagen, der die Grube entwässern sollte. Auch in vielen anderen Orten dieses Raumes entwickelt sich nun der Bergbau durch verschiedene Gewerkschaften; vor allem sind es die Porzellanfabriken, die sich Grubenmaße sichern.

In den 1830er Jahren begann man auch mit dem Ausbau der Hauptstraßen im Revier: 1832 wurde die neue Straße von Karlsbad über El- bogen und Falkenau nach Eger gebaut, und 1833 die Post von Zwodau nach Falkenau verlegt-

Inder ersten Hälfte des 19. Jahrhunderts war der Kohlenbergbau ein reiner Handbetrieb, da Dampfmaschinen zur Förderung noch nicht zur Verfügung standen und Wasserhebemaschinen sich nur große Unternehmen leisten konnten.

Um die Mitte des 19. Jahrhunderts war die Bevölkerung Böhmens auf 4,4 Millionen Bewohner angestiegen. Dieser Bevölkerungszuwachs und der daraus entstandene größere Brennstoffbedarf war neben der Verwendung der Kohle in den Mineralwerken und Porzellanfabriken ein weiterer Zwang zur Entwicklung der Kohlenindustrie. Betrug die Revierförderung zu Beginn des 19. Jahrhunderts jährlich nur 2000 Tonnen, so stieg die Förderung nach den Koalitionskriegen und dem österreichischen Staatsbankrott von 1811 bzw. nach den Napoleonischen Kriegen auf rund 10000 Tonnen pro Jahr an. Durch die Zehentverpflichtung usw. war die Entwicklung jedoch immer noch gehemmt. Erst ab 1830 steigt die Fördermenge und erreicht 1845 fast 40000 Tonnen, im Jahre 1848 fällt sie wieder auf etwa 20000 Tonnen zurück.

Die Revolution von 1848.brachte dann eine Aufhebung der Bindungen aus den alten Untertänigkeitsverhältnissen des Feudalsystems, und es wurde der Weg frei für neue Initiativen.