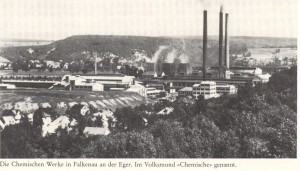

DIE CHEMISCHEN WERKE FALKENAU, KURZ »CHEMISCHE FALKENAU« GENANNT

Durch die Kriegseinwirkungen des Ersten Weltkrieges (1914 bis 1918) war die Versorgung der Landwirtschaft der alten Donaumonarchie und somit auch unserer engeren Heimat mit dem damals bestbekannten Stickstoffdünger, dem »Chilesalpeter«, vollkommen unterbunden. Der seinerzeit bestehende »Österreichische Verein für chemische und metallurgische Produktion« mit dem Sitz seiner Generaldirektion in Wien, dem neben der »Aussiger Chemischen« auch Bergreviere im Falkenauer Kohlenbecken gehörten, faßte daher den Plan, in Falkenau ein Kalk- stickstoffwerk zu erstellen, um diesem Übel abzuhelfen. In Österreich-Ungarn bestand bis dahin kein solches Werk. Lediglich in Deutschland waren einige wenige Kalkstickstoff-fabriken in Betrieb.

Das Projekt wurde in den Jahren 1916 bis 1918 verwirklicht und mit der Erzeugung des Kunstdüngers »Kalkstickstoff« auch gleich begonnen.

Nach Beendigung des Krieges (1918) und Zerschlagung der alten Donaumonarchie Österreich-Ungarn kamen nun die Chemischen Werke Aussig, Falkenau und Hruschau sowie der Georgschacht in Lanz an den neuen Staat, die erste Tschechoslowakei. Die Generaldirektion der neuen Firma »Verein für chemische und metallurgische Produktion« wurde nach Karlsbad verlegt, nachdem der alte »Österreichische Verein Wien« sich aufgelöst hatte.

Das Werk Falkenau bestand zunächst aus dem Karbidbetrieb, als dem Erzeuger des Grundstoffs »Kalzium-Karbid«, und dem Kalkstickstoffbetrieb, dessen Enderzeugnis eben das Düngemittel »Kalkstickstoff« war .

Neben diesen eigentlichen Fabrikationsstätten, beides rein elektrochemische Anlagen, waren eine Anzahl Hilfsbetriebe vonnöten, das heißt zu schaffen, die in der Folge kurzaufgeführt werden sollen:

a) das Kraftwerk zur Gewinnung des nötigen Stroms.

Da das Falkenauer Werk ausschließlich elektrochemische Betriebe umfaßte, mußte für die Erzeugung der großen Energiemenge ein eigenes Stromkraftwerk errichtet werden.

Es bestand aus dem Dampfhaus (Kesselhaus) mit zehn Dampfkesseln zur Dampferzeugung für die Turbinen. Der Betrieb erfolgte mit Braunkohle (Klarkohle) aus dem eigenen Georgschacht) von zwei weiteren Nachbarschächten und vom Bohemia- Tagebau der Britannia-Zeche. Die Beschickung der Kessel besorgte eine »Einmannbedienung« mittels einer über die Kesselbunker laufenden Seilbahn mit Hunten, die je nach Bedarf durch Abschlag zum Kippen gebracht wurden.

In späteren Jahren wurden im Zuge einer Kraftwerkserweiterung zwei weitere Großkessel mit je dreifacher Leistung der alten Kessel zugebaut. Beim Kesselhaus waren auch zwei je 94 Meter hohe Fabrikkamine errichtet, um die Abgase möglichst hoch aus dem Egertal abzuführen.

Neben dem Kesselhaus stand nun die eigentliche Kraftzentrale, das Turbinenhaus, mit zwei Dampfturbinen von je 5000 kWh Leistung und den Generatoren. Auch hier wurde bei der späteren Kraftwerkserweiterung noch eine Dampfturbine von 10000 kWh Leistung zugebaut.

Zum Kraftwerk gehörten ferner zwei große Kühltürme, deren Leistung durch Umbau bei der später erfolgten Vergrößerung des Kraftwerkes auf das Doppelte erhöht wurde. Aus Sicherheitsgründen im Falle einer Störung und wegen des Stromausgleichs während der Tages- und Nachtschichten war das Werk auch mit den Nachbarzentralen wie Unterreichenau, Neusattl, Asch und anderen leitungsmäßig verbunden. Besonders für. die Zubringung und Lagerung der nötigen Menge Heizmaterial (Kohle) für die Kessel mußte Sorge getragen werden. Es wurde zusätzlich ein eigener Bunker für die »Chemische« gebaut, in dem die Klarkohle des Georgschachtes und der vorerwähnten Nachbarzechen deponiert wurde. Die Kohle aus den beiden Nachbarzechen wurde per Achse zu diesem Bunker gebracht. Vom Bunker führte eine Hunte-Seilbahn über die Eger in die »Chemische«, wo die Kohle teils gleich, wie schon gesagt, über der Kesselanlage gekippt, teils auf einem Kohlenlager hinter dem Dampfhaus gestapelt wurde. Auch die mittels Kleinbahn vom Bohemia- Tagebau ins Werk gebrachte Kohle wurde hier deponiert.

b) Aufbereitung der Rohstoffe Kalk und Kos für die Karbiderzeugung.

Der Rohstoff Kalk (Kalziumoxyd) wurde teils im eigenen Kalkofen aus Kalkstein gebrannt, zum Großteil aber aus Kalkwerken bei Beraun, südwestlich von Prag, wegen seiner besonderen Reinheit als gebrannter Kalk bezogen.

Der Koks (bester Steinkohlenkoks) stammte meist aus dem Zwickauer Revier .

Beides (Kalk und Koks) wurde per Eisenbahn ins Werk gebracht und in großen Hallen gelagert.

Neben dem Kalkofen stand nun die Aufbereitungsanlage. Dort wurde mittels Brechern sowohl Kalk als auch Koks in ca. drei bis vier Zentimeter im Durchmesser große Stücke gebrochen, nach Gewicht laut Vorschrift gemischt und dann mit Loren auf die Bühne über den Karbidöfen gefahren.

c) Stickstoffanlage zur Gewinnung reinen Stickstoffs als Gas.

Als besonderer Nebenbetrieb muß nun die Anlage zur Gewinnung reinen Stickstoffs aus der Luft genannt werden.

Ursprünglich wurde das Gas nach einem Spezialverfahren, dem Frank-Caro-Verfahren, aus der Luft gewonnen. Anfangs der 30er Jahre wurde der Betrieb aber auf das neue Linde-Verfahren umgestellt. Bei dieser Methode wird durch fraktionierte Destillation von durch Abkühlung verflüssigter Luft, wobei der Stickstoff bereits wieder vergast, während der Sauerstoff noch flüssig ist, die Trennung des Gasgemisches Luft in Sauerstoff und Stickstoff vorgenommen.

Der Stickstoff wurde in die Kalkstickstoffanlage geleitet; der anfallende Sauerstoff (als reines Gas) wurde in Stahlflaschen abgefüllt und in den Handel gebracht.

Nun sollen aber die eigentlichen Hauptfabrikationen Karbid und Kalkstickstoff näher erläutert werden:

KARBIDERZEUGUNG !

Wie schon vorher kurz vermerkt, wird Karbid ! (Kalziumkarbid) durch Verschmelzen von Kal-ziumoxyd (gebrannter Kalk) mit Koks (Kohlenstoff) im elektrischen Lichtbogen bei 1400 °C im offenen Karbidofen erzeugt. Der Ofen selbst ist eine oben offene, aus Schamottesteinen gemauerte Wanne,. die außen durch eine Eisenkonstruktion gesichert ist. Über zwei Elektroden, dem inneren Bodenbelag und einer Tauchelektrode, wurde in einem Lichtbogen bei 1400°C die Verschmelzung der beiden Rohstoffe, Kalk und Koks, zu Kalziumkarbid vorgenommen und als flüssige Masse von Zeit zu Zeit in gußeiserne Mulden abgestochen und in der Kühlhalle erkalten gelassen.

Das auf der Bühne oberhalb der Öfen gelagerte Rohmaterial (Kalk- und Koksgemisch) wurde laufend, dem Bedarf entsprechend, von oben dem Ofen zugesetzt.

In der an die Kühlhalle anschließenden Karbidbrechanlage wurde der erkaltete Karbidblock zerkleinert und entweder als Verkaufsware in den Handel gebracht oder an den Kalkstickstoffbetrieb zur Weiterverarbeitung übergeben.

So war seinerzeit die Eisenbahn einer der Karbid-Hauptabnehmer, ferner der gesamte Bergbau, auch ein Teil der Bevölkerung, denn Karbidlampen waren sehr im Gebrauch. Auch Azetylen als Schweißgas war damals gang und gäbe.

So wurde auch im Werk selbst Azetylengas erzeugt und später auch in gereinigter Form als Dissousgas, in Flaschen abgefüllt, in den Handel gebracht.

Das zur Weiterverarbeitung auf Kalkstickstoff bestimmte Karbid wurde in einer im Kalkstickstoffgebäude selbst aufgestellten Karbidmühle zu feinstem Pulver gemahlen, um dann in die sogenannten Azotiertrommeln abgefüllt zu werden.

Da durch die Entwicklung der Technik der Bedarf an Rohkarbid zurückging (siehe Umstellung der Beleuchtungstechnik im Bergbau, bei der Bahn, in Industrie und Gewerbe selbst, von Azetylen auf Elektrizität), war es möglich, den einen oder anderen Karbidofen für weitere Schmelzprodukte zu verwenden.

So wurden vor allem für die Veredlung von Eisen (nicht rostende Stähle und ähnliches) und für Metallegierungen derartige Schmelzprodukte wie Ferro-Silizium, Ferro-Chrom, Ferro-Mangan und andere gebraucht. Eine Produktionserweiterung des Werkes in den 30er Jahren war somit gegeben.

Auch neben dem Karbidofenhaus war zwecks besseren Abzugs der Rauchgase aus dem Egertal en 95 Meter hoher Fabrikschornstein errichtet;.

KALKSTICKSTOFFBETRIEB

Die mit dem fein gemahlenen Kalziumkarbid gefüllten Azotiertrommeln wurden in der Ofenhalle in die dort aufgestellten Azotieröfen eingesetzt. Dies waren eiserne Zylinder von etwa 80 Zentimeter Durchmesser und zwei Meter Höhe; die Bodenplatte war als der eine Pol, der Deckel mit einer Stabelektrode als Gegenpol ausgebildet. Durch Erhitzen im Stromkreis wurde das Karbid durchglüht und das vom Boden in den Ofen geleitete Stickstoffgas chemisch gebunden, das heißt aus Kalzium, Karbid und Stickstoff wurde Kalzium-Zyanamid, also Kalkstickstoff, der als steinharter Block anfiel. Durch Brechen und Mahlen erhielt man nun das Düngemittel Kalkstickstoff als feines Pulver, das in einer großen Halle, der Kalkstickstoff-Lagerhalle, gestapelt wurde. Da der Dünger von der Landwirtschaft hauptsächlich nur in den beiden Hauptbauzeiten, im Frühjahr und im Herbst, gebraucht wurde, lagerte man den laufend das ganze Jahr über erzeugten Kalkstickstoff mittels eines Conveyers in der Lagerhalle ein, um ihn dann zur Saatzeit mit diesem Laufband wieder zurückzuholen, abzupacken und in Eisenbahnwaggons für den Versand zu verladen. Später wurde ein Teil des Kalkstickstoffs durch besondere Bearbeitung auch in granulierter Form erzeugt. Er fand unter der Bezeichnung „Granazot“ vor allem als Kopfdünger für Saaten in der Landwirtschaft Verwendung. Irn Herbst 1930 übersiedelte nun die Generaldirektion der „Chemischen“ von Karlsbad nach Aussig, und zwar in ein in diesem Jahre eigens für sie errichtetes dreizehnstöckiges Hochhaus. Durch Austausch von Aktien des „Vereins für chemische und metallurgische Produktion“ aus dem Besitz der Wiener Bodenkreditbank mit anderen Aktionären bzw. Geldinstituten, vor allemder Prager Zivno-Bank, nahm der tschechische Besitzanteil sehr zu. So wurde sogar der seinerzeitige Direktor der Zivno-Bank Prag später als Generaldirektor der »Chemischen« berufen. Durch die günstige Lage des Werkes »Chemische Falkenau« im Falkenauer Kohlenbecken und der Möglichkeit der Stromerzeugung im eigenen Kraftwerk kam es in der Folge zur Errichtung weiterer elektrochemischer Betriebe im Werk. Es kam zum Bau einer Perborat-Boraxanlage und dem Betrieb für Calciumformiat-Ameisensäure, dessen Erzeugnis vor allem in der Textilfabrikation Verwendung fand. Ferner wurde die Herstellung von Wasserstoffsuperoxyd aufgenommen. Weiterhin kam es noch zur Errichtung einer Anlage für Natrium- und Kaliumchlorat, wohl der feuergefährlichste Betrieb des ganzen Werkes, dessen Produkt in der Zündholzfabrikation verwendet wurde. Das ganze Werk »Chemische Falkenau« lag am rechten Egerufer zwischen der Stadt Falkenau und dem Ort Königswerth, vollkommen eben auf Kote 400,00 über Meeresspiegel. Durch eine eigene Werksbahn mit entsprechenden Gleisanlagen zu den Betrieben war die Fabrik mit dem Bahnhof Falkenau verbunden. Die Bahn überquerte die Eger über eine zwölffeldrige Eisenbrücke, die vom Ersten Weltkrieg her aus Polen stammte.

Die Schienenoberkante der Eisenbahngleise, die Straßenkronen sowie auch sämtliche Erdgeschoß Fußböden in den Betrieben lagen zwölf Zentimeter über Kote 400,00 über Meeresspiegel.

Zu den weiteren Einrichtungen im Werk gehören eine eigene Bauwerkstätte mit Zimmerei, Schreinerei und Sägewerk mit zwei Gattern, eine eigene Schlosserei und eine Elektrowerkstätte. Das Werk verfügte außerdem über eine Abwasserkläranlage an der Eger.

Zur Unterbringung eines Teiles der Beamten und Angestellten in der Nähe des Werkes sowie auch eines Teiles der Belegschaft selbst gehören zum Werk auch eine Anzahl Wohngebäude. Auch wurde vom Werk die Errichtung einer Wohnsiedlung hinter den Werksvillen an der EIbogener Straße, zum Ort Teschwitz gehörend, gefördert.

Nach dem Anschluß des Sudetenlandes an Deutschland im Jahre 1938 wurden die beiden Werke Aussig und Falkenau zur Hälfte in den Besitz der »IG..Farbwerke, Leverkusen« und der Chemischen Fabrik Haiden, Radebeul übernommen und unter der neuen Firma „Chemische Werke Aussig-Falkenau, GmbH“ weitergeführt.

|

|

Aus „Aus dem Egerland Falkenau Stadt und Land“ von Hugo Teisinger